Wir bieten zwei

Verfahren an

Wir bieten zwei Verfahren an

SLM

DED hybrid

Selective Laser Melting

Additive Manufacturing durch Selective Laser Melting (SLM) im Pulverbett.

Beim selektiven Laserschmelzen wird Metallpulver in einer dünnen Schicht auf einer Grundplatte aufgebracht und dann mittels Laserstrahlung unter Schutzgas umgeschmolzen.

Es bildet sich eine feste Materialschicht. Die Grundplatte wird dann um den Betrag einer Schichtdicke abgesenkt und erneut Pulver aufgetragen.

| max. X-Achse | 250 mm |

| max. Y-Achse | 250 mm |

| max. Z-Achse | 300 mm |

| Laserleistung Standard | 400 W |

| max. Werkstückgewicht | 200 kg |

Vorteile

- Hochkomplexe Bauteile mit Funktionsintegration

- Innenliegende, konturnahe Kühlkanäle

- Gewichtsreduzierung durch Gitter- und Wabenstrukturen

- Zeitgleicher Aufbau von verschiedenen Werkstücken

- Verkürzte Entwicklungszeiten durch sofort verfügbare Prototypen aus Metall

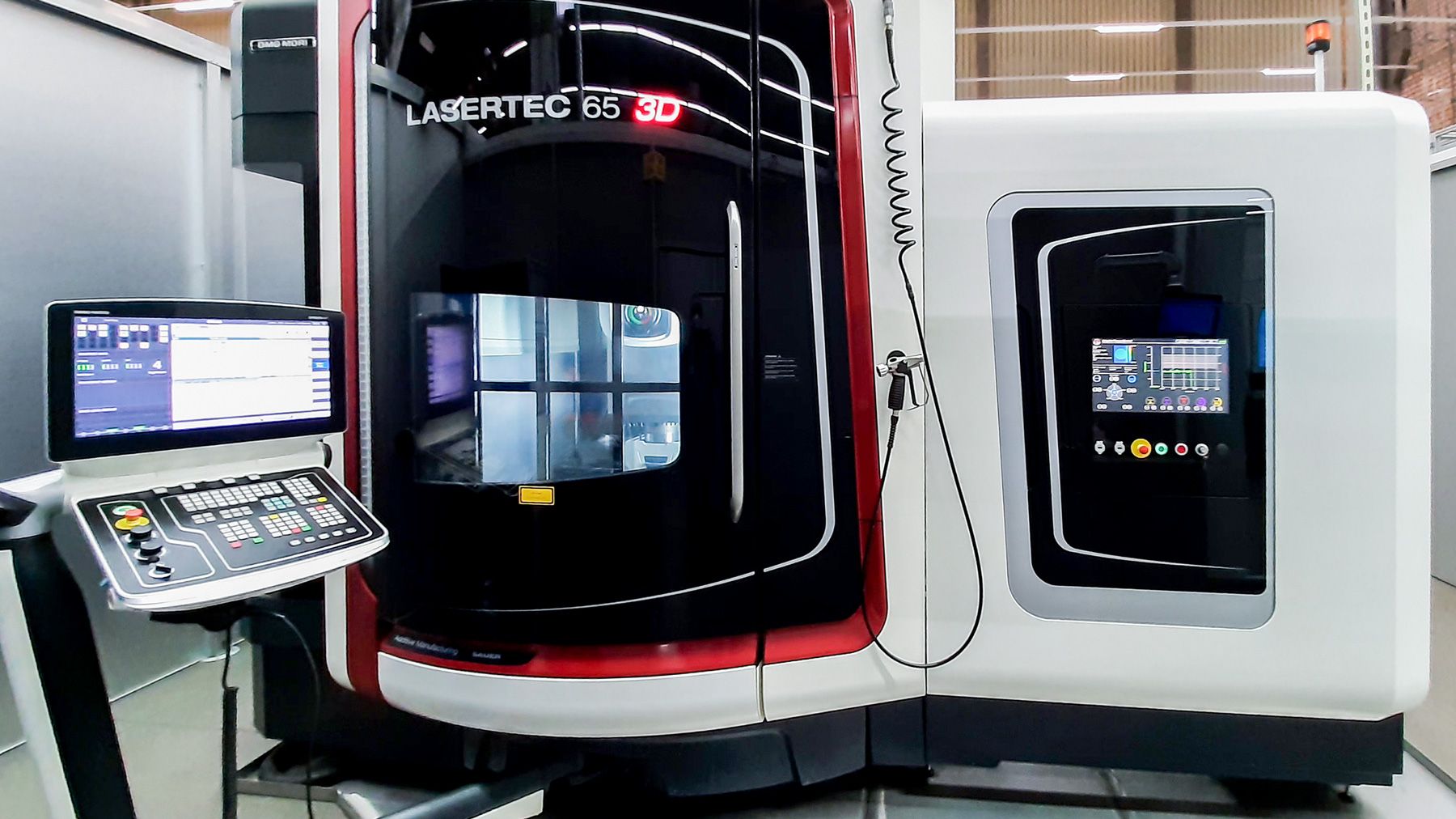

DED hybrid

DED hybrid

Directed Energy Deposition

Additive Manufacturing durch Directed Energy Deposition (DED) mit koaxialer Pulverdüse, kombiniert mit 5-Achs-Fräsen und -Drehen.

Beim DED-Verfahren wird das Metallpulver mit Schutzgas durch eine Düse transportiert, wo es durch einen Laser geschmolzen und nacheinander aufgetragen wird.

Bei der hybriden Komplettbearbeitung, wird das DED-Verfahren durch die anschließende Bearbeitung mit Fräsen und Drehen auf der selben Maschine ergänzt.

| max. X-Achse | 735 mm |

| max. Y-Achse | 650 mm |

| max. Z-Achse | 560 mm |

| Laserleistung Standard | 3.000 W |

| max. Werkstückgewicht | 600 kg |

Vorteile

- 5-Achs gesteuertes Pulverauftragsschweißen auf Komplettbearbeitungszentren ermöglicht ganz neue Innovation

- Neue Bauteilgeometrien durch wechselnd generative und spanende Bearbeitung

- Gesteigerte Performance durch stoffschlüssige Verbundwerkstoffe (z.B. Stahl + Kupfer)

- Schnelle und kostengünstige Reparatur von vorhandenen Bauteilen durch hybride Herstellungsweise.

| max. X-Achse | 735 mm |

| max. Y-Achse | 650 mm |

| max. Z-Achse | 560 mm |

| Laserleistung Standard | 3.000 W |

| max. Werkstückgewicht | 600 kg |

Vorteile

- 5-Achs gesteuertes Pulverauftragsschweißen auf Komplettbearbeitungszentren ermöglicht ganz neue Innovation

- Neue Bauteilgeometrien durch wechselnd generative und spanende Bearbeitung

- Gesteigerte Performance durch stoffschlüssige Verbundwerkstoffe (z.B. Stahl + Kupfer)

- Schnelle und Kostengünstige Reparatur von vorhanden Bauteilen durch hybride Herstellungsweise.